海上风电法兰锻件低温冲击稳定性研究

文/聂新林,王敬伟,林乙丑,刘梦飞·洛阳中重铸锻有限责任公司

本文重点探讨了影响海上风电设备用桩顶法兰低温冲击波动因素,并设计了两种试验方案,研究表明:控制夹杂物等级,锻造开坯+轧环成形以及强制冷却,有利于桩顶法兰的低温冲击稳定性,该方案经验证有效。

海上风电法兰服役环境恶劣,承载应力复杂,其长期安全运行面临极大的挑战。风电法兰需要在规定时间内保证可靠运行,这对法兰产品的相关技术指标,特别是在温度为-40℃、-50℃环境下的冲击韧性提出极高要求。我公司签订了多件直径达7000mm,单件重11330kg的桩顶法兰产品。

法兰锻件常用材料为Q355NE+Z35钢,是综合力学性能、焊接性能及切削加工性能均较好的低合金高强度结构钢,多用于风电、船舶、车辆、大型容器、大型钢结构和建筑等行业。环锻件的热处理工艺一般是正火或正火+回火,但存在强韧性不足的现象,所以环锻件热处理工艺逐渐转为调质工艺。热处理过程中,通过强制冷却,对热加工后的法兰锻件本体取样分析,发现冲击韧性数据波动较大,夹杂物等级与技术要求有偏差。

通过工艺试验及产品试制,我们发现,夹杂物、晶粒度、冷却方式等均对冲击韧性数据有一定影响,且冲击韧性波动较大,为此我们展开了进一步的研究。

技术要求

桩顶法兰是环锻件,有如下技术要求:

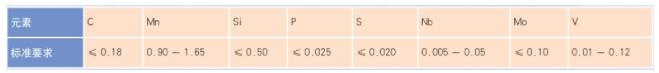

⑴法兰采用Q355NE+Z35锻造,满足JB/T 11218-2020标准要求,化学成分检测按GB/T 1591-2018标准执行,具体成分见表1。

表1 Q355NE+Z35钢化学成分要求(质量分数,%)

⑵法兰Z向性能满足GB/T 5313-2010标准的要求,原材料使用钢锭或连铸圆坯,严禁使用连铸板坯。

⑶法兰采用整体锻造成形,符合NB/T 47009-2017标准,锻件级别(Ⅲ级)合格。

⑷锻造成形应在有足够能力的锻压机上实现,保证锻透。

⑸锻件需进行正火+回火处理。

⑹法兰的最低屈服强度应不小于315MPa,根据DNVGL-OS-B101进行材料认证测试,在-50℃最低冲击值为27J。

法兰冲击值波动影响因素分析

依据桩顶法兰的结构特性,其热加工制造流程一般为:冶炼→镦拔、冲孔和扩孔、平整端面→扩孔(或轧环)成形→热处理。其影响因素分别涉及各工序的材料成分和冶炼控制、锻造成形方法及热处理过程中的冷却方法。

研究表明,冶炼过程的钢水纯净度将直接影响锻件夹杂物等级,而夹杂物影响冲击稳定性。当A类夹杂物(硫化物)增多时,在后续锻造过程中,硫化物夹杂物会沿着锻造方向延展,使得工件产生各向异性,从而降低材料的横向性能。另外,从微观角度来看,晶界位置相对形成析出相,造成合金元素在晶界偏聚,夹杂物也往往存在于此,析出相、元素偏析和夹杂物的存在均对晶界的强度造成一定的不良影响,低温下,夹杂物成为应力集中源,将直接导致法兰锻件的低温冲击波动变大。为此,在冶炼过程中需合理控制S和P的含量。

大型环类锻件的成形方法主要为自由锻和轧环。自由锻和轧环的主要区别在于,自由锻锻制环类锻件时,扩孔和平整端面的工序是分开的,而轧环则是扩孔与平整端面同时实现,两者对法兰的成形条件存在一定差别(法兰在锻造过程中,自由锻是两向锻造,而轧环是四向锻造)。

从锻造角度讲,大型自由锻和轧环均可实现环类锻件的锻造,且可完成锻造的基本任务(锻造方法能够锻合钢锭缺陷,击碎钢锭或连铸圆坯的粗大铸造树枝晶,增加金属致密度)。另外,自由锻由于操作效率相对较低,已经变形的部分受自身温度的影响,会在后续锻造道次到来之前得到一定程度的再结晶回复,加上各道次变形量相对较小,存在较大的晶粒长大风险。而轧环不同,由于锻造效率高,使得已变形部分来不及再结晶回复,且整圈变形均匀,轧环锻造成形更加有利于法兰锻件的成形及性能的稳定。

热处理工艺直接影响法兰锻件的强韧性,通过充分再结晶细化原奥氏体晶粒+快速冷却相结合,可获得细小的铁素体与贝氏体组织,且具有低温韧性好、性能波动小等优点,是高附加值H形钢发展的方向。新一代TMCP方法的核心是通过控制形变与控制冷却相结合,获得细小均匀的铁素体与贝氏体复合组织,以实现钢的强韧化,其冷却强度与均匀性的控制对最终产品的性能起着决定性的作用。由此,在热处理过程中,通过控制冷却,可以达到细化组织、提高低温韧性、减小性能波动性等目的。

试验方案及结果分析

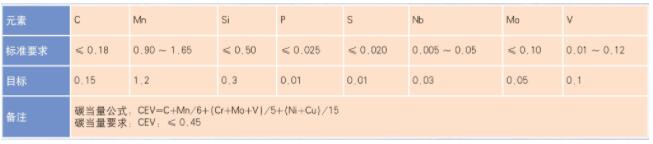

法兰材料成分设计

依据标准及相关文献,对桩顶法兰成分进行了设计,如表2所示。

表2 Q355NE+Z35钢化学成分设计(质量分数,%)

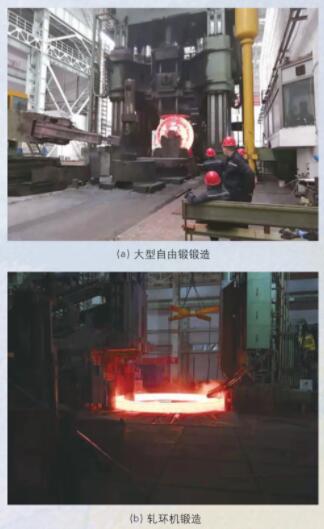

锻造及热处理试验方案

在保证冶炼纯净度的基础上,初步提出两种试验方案,如图1所示。方案一:自由锻开坯+自由锻成形,即整个过程从钢锭到毛坯成品的所有工序均在自由锻压机上进行,热处理采用强制冷却方式。方案二:自由锻开坯+轧环机成形,即在自由锻压机上制坯,然后在轧环机上轧环成形,热处理采用强制冷却方式。

图1 桩顶法兰两种锻造方案

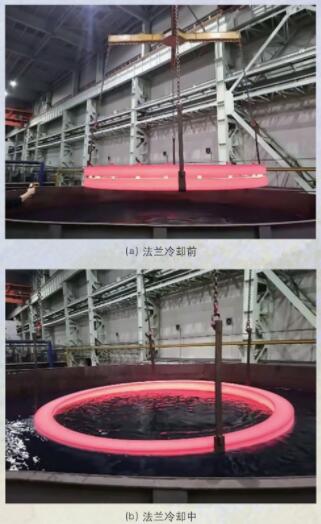

为控制法兰升温过程中由热应力导致的变形,热处理工艺中增加了350℃和650℃的保温台阶,650℃保温结束以后快速升温,以便迅速通过相变温度,增加钢在相变时的过热度,提高奥氏体的形核率,从而达到细化奥氏体晶粒的目的。880~910℃保温结束后出炉,快速转至圆形水槽,并执行冷却工艺。法兰锻件冷却过程如图2所示。

图2 桩顶法兰冷却

结果分析与讨论

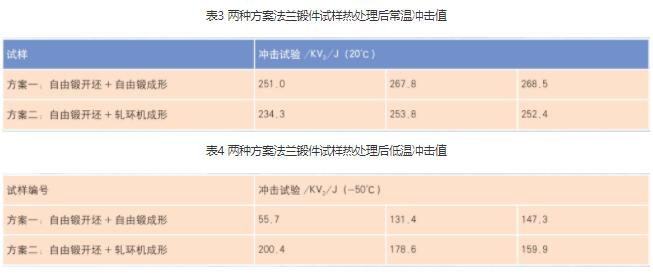

不同方案的法兰锻件在相同的位置取样,并对处理后的试样进行机械性能试验和金相检验。热处理后的冲击韧性数据见表3、表4。

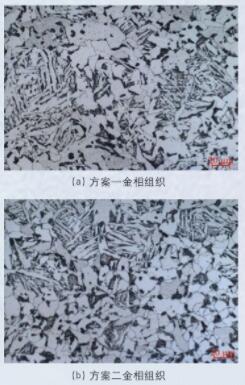

两种方案的冲击试验结果表明,方案一和方案二中,试样的常温冲击整体平均值非常好,而低温冲击方面,自由锻成形的冲击性能数据不如轧环机成形的冲击性能。法兰锻件强制冷却后回火,纵、横向的金相组织均为均匀细小的珠光体+铁素体组织,晶粒度为7级,没有明显夹杂物及带状组织,两种方案法兰锻件的金相组织相近,如图3所示。综合来看,通过控制冶炼成分,采用轧环成形方法并采用强制冷却,有利于桩顶法兰冲击值的稳定。

图3 法兰金相组织

进一步试验验证

通过两种试验方案的数据对比,锻造开坯+轧环成形的试验方案的冲击数据有明显优势,为此,专门针对该方案进行了试验验证,以便后续方案的推广。

法兰锻件锻制轧压成形后,在井式电阻炉中进行加热,如图4所示。井式电阻炉布置为芯体式,有利于环形法兰受热均匀。加热温度由890℃降低至880℃,保温时间为10.5h,出炉后迅速移至圆形水槽,浸入冷却剂强制冷却,为使工件冷却均匀,工件在圆形水槽内上下窜动,直到冷却结束。

图4 井式电阻炉加热

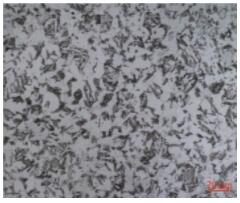

对验证方案试样进行金相组织检验,纵、横向的金相组织均为均匀细小的珠光体+铁素体组织,晶粒度为7.5级,没有明显夹杂物及带状组织,金相组织如图5所示。

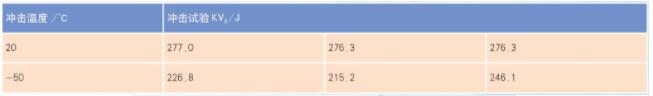

图5 验证方案金相组织

验证方案试样的冲击平均值显示,无论是常温冲击还是低温冲击,数据波动均较小,最大最小值相差仅为0.7J和30.9J,且整体数值远高于技术要求。该数据表明,锻造开坯+轧环成形及强制冷却方案有利于桩顶法兰的冲击稳定性。

表5 验证方案法兰锻件试样冲击性能

结论

法兰锻件要求强度和韧性均较高,这就要求制定热加工工艺时需要严格把控各个环节。试验方案及验证方案的研究结果表明:

⑴控制冶炼质量有利于法兰锻件的低温冲击稳定性,尤其是控制S、P含量,可以有效减少金属材料中的夹杂物,降低夹杂物等级。

⑵锻造开坯+轧环成形的锻造方案有利于低温冲击稳定性。

⑶热处理过程中加热均匀并强制冷却,有利于冲击韧性的提高及低温冲击的稳定。

聂新林

主要研究方向为大型铸锻件的材料及热处理工艺。曾参与中重铸锻责任有限公司热处理车间厂房布局及建设,参与完成《3800支承辊制造热加工研究》项目获得中信重工科技进步三等奖,主持完成的《MHWirth大型曲轴热处理》项目获得中信重工创新创效成果三等奖。

本文重点探讨了影响海上风电设备用桩顶法兰低温冲击波动因素,并设计了两种试验方案,研究表明:控制夹杂物等级,锻造开坯+轧环成形以及强制冷却,有利于桩顶法兰的低温冲击稳定性,该方案经验证有效。