表面脱碳对渗碳淬火工艺的影响

文/王佳佳·上海汽车变速器有限公司

本文主要针对某项目挡位结合齿在工艺开发试制过程中,发现了表面非马氏体组织缺陷,分析与锻坯表面脱碳有较大关系,通过几种脱碳试验结果对比,确定了表面脱碳对渗碳热处理工艺的影响,对锻件表面脱碳技术要求的制定具有参考意义。

由国内某公司研发的7 速TST 双离合器变速箱综合传动效率达到94%,最高效率达到97%,具有最佳的燃油经济性,同时让消费者拥有优越的驾车体验,换挡时间低于0.2s。该变速器齿轴类零件采用冷热复合结合锻造、低压真空渗氮等自动化生产工艺,本文以六七挡结合齿为例,零件外貌如图1 所示,对工艺试验中出现的齿部非马氏体组织成因进行分析,制定相应措施。

问题描述

图1 六七挡结合齿零件外貌

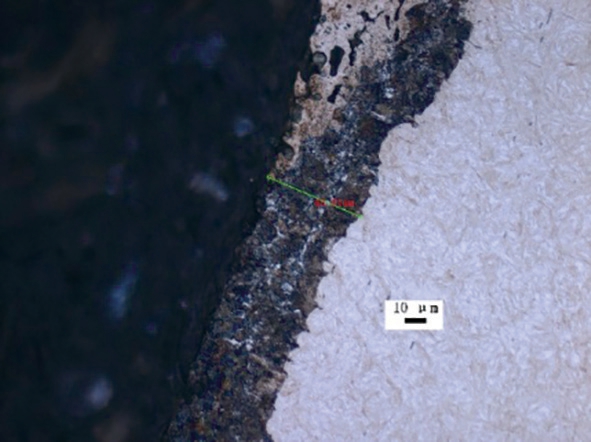

工艺开发试验阶段,渗碳淬火后对齿部理化进行检测,发现齿部外缘出现大量黑色非马氏体组织如图2 所示,与此同时,其他整体式结合齿也有类似情况出现,主要工艺流程为温锻→等温退火→冷精整→机加工→渗碳淬火,结合齿部位在冷精整成形后,不经过后续机加工处理,直接进行渗碳淬火,发现非马氏体组织的同时,表面硬度和渗层深度也低于下限值。

图2 六七挡结合齿非马氏体组织形貌

问题分析

利用鱼骨质量分析方法,对该质量问题进行剖析如图3 所示,由原热锻+车外径工艺流程转变为温锻+不车外径,其锻造工艺存在变更情况,分析认为表面脱碳对非马氏体组织的形成是问题的关键。

图3 “人机料法环测”质量分析

锻件在热锻成形和正火过程中,钢材中频快速加热后,锻件整体温度快速上升,一旦达到材料Ac1 温度附近,锻件表面便逐渐形成脱碳。脱碳与化学成分、加热温度、保温时间、碳的金相形式、环境气氛等都有很大关系。表面脱碳分为全脱碳和半脱碳,在奥氏体化过程时,全脱碳后零件表面形成铁素体单相区,而半脱碳扩散层呈梯度分布,过冷后形成稳定的铁素体和珠光体组织,脱碳越严重,珠光体量越少。

脱碳过程中,氧原子在工件表面聚集,并沿奥氏体晶界向晶内扩散,而合金元素则由晶内向晶界、由内层向表层扩散并与氧结合形成氧化物,脱碳中氧化物主要分布在晶界上,其含量由表层向内层逐渐减少。后续渗碳淬火、冷却时由于合金元素贫化,奥氏体转变为托氏体、贝氏体等非马氏体,表面无法有效形成马氏体,这些表面出现的非马氏体组织在渗碳淬火后表现为硬而脆,容易导致成品零件表面强度不足,从而形成尺寸上的缺失和啮合间隙过大。

非马氏体组织是由内氧化的贫合金化元素导致而形成。一旦形成此类组织,其后果是降低表面硬度和耐磨性以及疲劳极限,并由晶粒边界或氧化物的应力集中区域,萌生细微裂纹,并向更深的地方延伸。材料为S-20MnCrSH,化学成分见表1,产品外形如图4 所示。

图4 六七挡结合齿零件图形

表1 S-20MnCrSH 化学成分(wt%)

解决问题的方法及结果验证

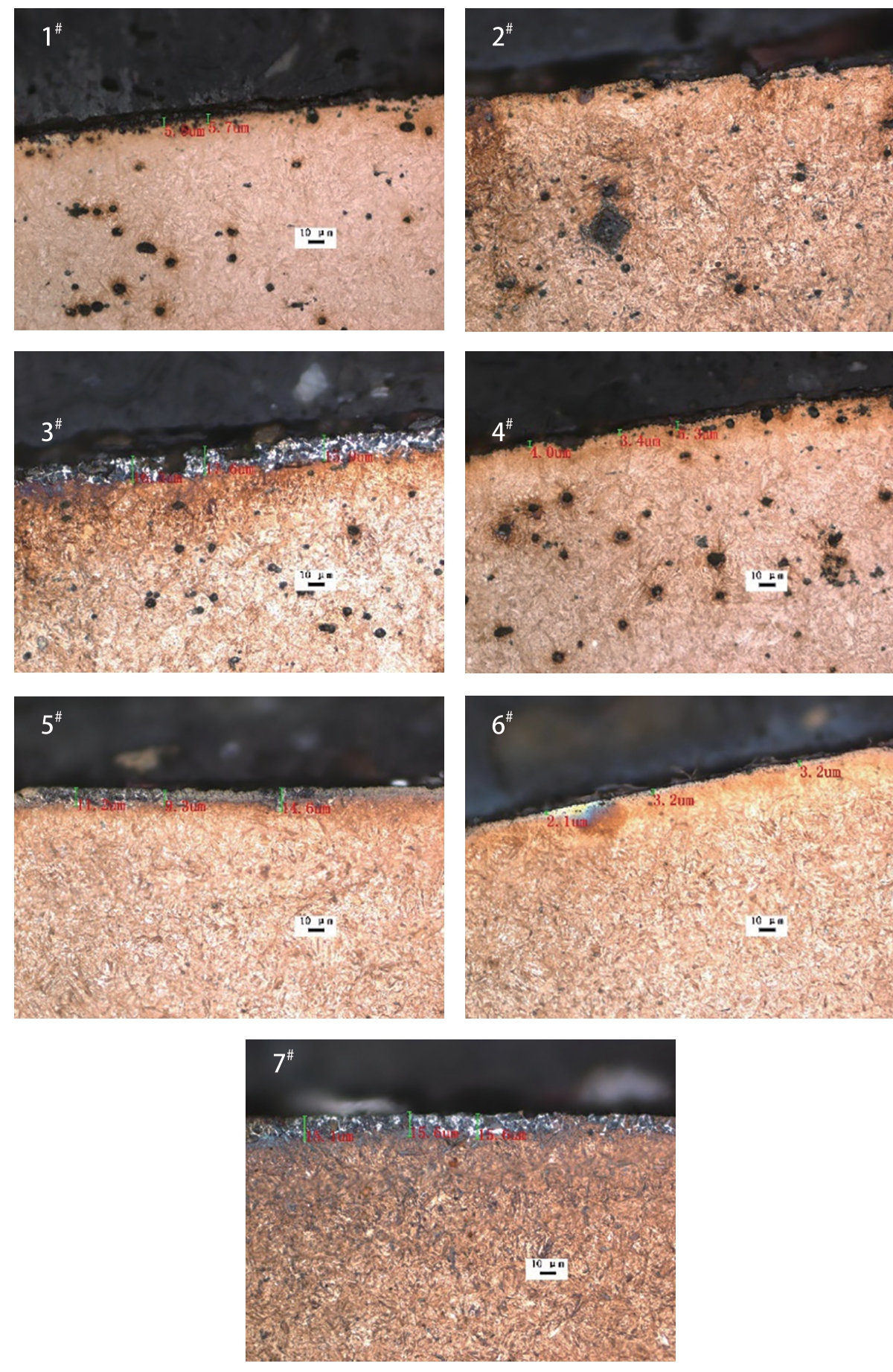

根据现场试制中反馈的缺陷,预处理工艺进行了七个产品工艺试验。利用增加锻造温度和中频加热时间的方式,使产品表面脱碳达到上公差0.1mm 左右,观察热后理化检测结果与毛坯状态对应情况,温锻成坯后对表面脱碳进行检测,如图5 所示。

图5 温锻成坯后表面脱碳情况(100×)

因温锻+无氧化正火+冷精整工艺特点,产品结合齿部位精整后不经过机加工,所以齿部的表面脱碳尤为关键,检测部位均为结合齿齿面,对冷精整后的表面脱碳进行检测,如图6 所示。经过金属流动,齿顶和齿面表面脱碳被有效拉长堆积至齿根位置。

图6 冷精整后表面脱碳情况(100×)

冷精整后,产品进入机加工和渗碳淬火,对七件残留体进行特别跟踪。对表面硬度、心部硬度、渗层深度和表面非马氏体组织各项进行分别检测,与进热处理前进行对比。利用原始不同深度的脱碳层零件,与进热处理后的数据对比发现,表面脱碳层深的零件在热处理后的非马氏体组织厚度更大,表面硬度更易低于技术要求值,见表2。

通过该验证试验,检测发现热处理后产品表面均出现非马氏体组织,如图7 所示,且根据表面脱碳层深度呈现正比关系,而一旦出现非马氏体组织后,所有工序均已完成,该问题的出现将造成产品报废,非马氏体组织通过强喷/气喷工艺后有所改善,但难以全部消除,且极易造成表面毛刺的产生,影响产品质量,需要根据实际情况制定有效措施进行改善。

图7 进热处理后零件表面非马氏体组织情况

表2 试验检测数据

结果验证:当毛坯加热过程中,温度高于600℃后,零件表面将容易出现表面脱碳,加热时间越长或加热温度越高,表面脱碳值越大。经过冷精整后,结合齿齿面经过塑性变形拉伸后,脱碳将减少,受到挤压后,脱碳将增加。经过渗碳淬火,非马氏体组织因脱碳存在而出现,表面硬度将低于正常值,脱碳层越大,渗层深度越小,非马氏体组织深度越大。

实际生产中,对于已出现非马氏体组织的产品,且厚度≥0.03mm,强化喷丸工艺可有效消除表面非马氏体组织,但易造成产品表面粗糙度问题,且影响产品尺寸,需综合考虑后实施。在强化喷丸生产中应根据具体技术要求进行钢丸和参数的调整,以减少产品表面非马氏体组织厚度,减少质量问题导致的损失。

制定措施

针对验证的结果,对预防零件表面脱碳问题进行了措施制定。

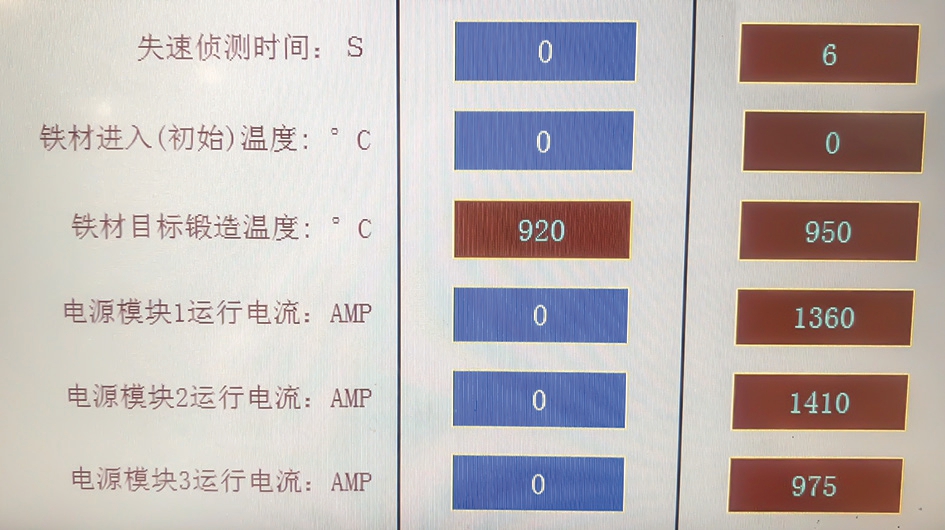

在中频炉加热分区中,由原先的模块1 和模块2加热,模块3 保温更改为模块1 关闭,模块2 和模块3 加热,达到始锻温度,如图8、图9 所示。并且锻造温度由1040 ~1050℃下降为1020 ~1030℃。

图8 中频炉加热分区

图9 中频炉分区电流设定

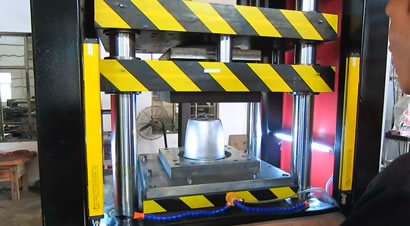

在锻造环节,坯料表面预涂石墨浓度由4%~5%增加到5%~7%,通过水分仪测量实际浓度,并进行每班记录,如图10 所示。

图10 水分仪测定石墨浓度

以氮气充满炉膛,通入丙烷作为富化气,控制碳势值,保证炉膛内处于无氧状态,保护产品不受脱碳问题影响,碳势由0.1%wtC 提升至0.2%wtC。

措施同时进行,如表3 所示,对零件热处理前,表面脱碳进行过程控制,将零件表面脱碳控制到≤0.05mm,进热后零件表面消除了非马氏体组织如图11 所示,表面硬度和渗层深度满足技术要求,同时获得了较理想的心部硬度,且重复性良好。

结论

表面脱碳对渗碳过程中非马氏体组织的形成有直接影响,碳和合金元素的缺失将影响奥氏体向马氏体转变时的有效性,奥氏体将转变为托氏体、贝氏体等非马氏体,表面脱碳层越大,渗层深度越小,非马氏体组织厚度越大。

表3 改进措施

图11 零件表面消除了非马氏体组织

⑴非马氏体组织的形成将降低表面硬度和耐磨性以及疲劳极限,并由晶粒边界或氧化物的应力集中区域,萌生细微裂纹,并向更深的地方延伸,对产品性能有重大影响,应完全避免和预防。

⑵强化喷丸工艺可有效消除表面非马氏体组织,但易造成产品表面粗糙度问题,在实际生产中应根据具体技术要求进行钢丸和参数的调整,以减少产品表面非马氏体组织厚度。

⑶结合齿位置的脱碳在塑性变形中将拉伸和破坏,随着金属流动堆积在齿根位置,应将全脱碳层深度控制在≤0.05mm 范围内,否则将极易导致结合齿位置的非马氏体组织。

⑷可以通过设定合理的中频加热模块、降低锻造温度、增加石墨浓度和增加预处理过程中的碳势保护等措施,减少表面脱碳的增加。

工程师,主要从事汽车零部件材料及成形、热处理及检测相关工作,主持并参与完成SH36MS6D、SH25D7、DCT280、DCT380、S-EDS 和EDU 变速箱等零部件锻造及热处理工艺设计和试制工作,获上汽技术创新奖二等奖,拥有4 项专利。

本文主要针对某项目挡位结合齿在工艺开发试制过程中,发现了表面非马氏体组织缺陷,分析与锻坯表面脱碳有较大关系,通过几种脱碳试验结果对比,确定了表面脱碳对渗碳热处理工艺的影响,对锻件表面脱碳技术要求的制定具有参考意义。