潘克改进型正弦直接驱动系统新进展

文/李宝卿,郭康,刘帅·威普克潘克科技(北京)有限公司

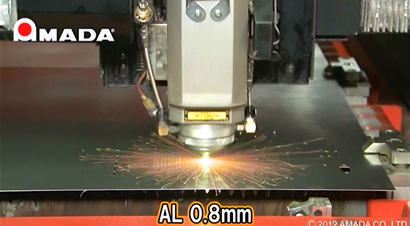

威普克潘克公司为压机配备的潘克改进型正弦直接驱动系统(PMSD 驱动系统),以RX系列径向柱塞变量泵的独特性能为基础,经优化设计后,系统主管道中无需使用方向控制阀,能够使压机在没有振动的情况下高频率运转。PMSD驱动系统能够将系统压力从全流量的350bar 升至流量略有下降的420bar,相当于在几乎没有任何额外投资的前提下,设备具有比正常锻造力高出20%的中心负载镦粗力。比照其他传统的同吨位压机油压驱动系统,潘克改进型正弦直接驱动系统的能耗能够节约30%左右,大大降低了客户的运行成本。

工作原理

潘克改进型正弦直接驱动系统中,主工作缸的控制由双向变量伺服主泵直接完成,无需在主管道中使用方向控制阀,如图1 所示。这不仅可以非常精确地控制压机运动部件的运行精度,还可以实现完全无冲击的压机运行操作,从而最大程度地减少了管道的泄漏和压机故障。

图1 潘克改进型正驱动系统原理简图

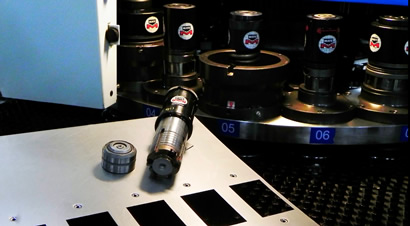

潘克改进型正弦直接驱动系统的核心部件是Wepuko PAHNKE公司生产的RX系列高压径向柱塞泵,如图2 所示,它们由伺服装置来精确控制主泵流量的变化,可以排出高达450bar 的工作压力,连续可变的流量控制实现了无级调节的加压速度。RX 系列主泵能够在200 毫秒内完成输出流量从0 至+100%到从0 至-100%的方向切换(1000 升/分钟),所以,在主泵控制下,压机回程的运行速度也可变化。这种变速实现了压机平稳运行的需要。

节能特色

主泵和工作缸之间没有方向控制阀

图2 RX500 正弦泵(径向柱塞变量泵)

伺服控制的RX500 型主泵在达到最大系统压力时,自动切换成电气控制压力调节模式。这就避免了通过压力调节(或卸压)阀释放高压油,既不会聚集产生大量的热量也不会导致油质迅速恶化。即便是逐级卸压的定量泵也不具有这种优异性能,因为定量泵在达到最大压力之前就已经开始降低下压速度,并且定量泵在卸载时会引起系统的剧烈振动,也会加剧阀的磨损。

主泵控制系统能提供最大压力

由于主泵本身可以控制系统的最大压力,可以防止液压油通过安全阀释放回油箱。高压油溢流时会产生大量的热量,所以PMSD 驱动系统产生的热能小,液压油温升小,降低了能量消耗和换热器的使用功率。

释压能量的反馈

在压机行程结束时,仅通过主泵就可以对工作缸进行完全、快速、无振动的卸压。这个过程中,主泵反向偏摆,吸入高压液压油,其转动能量由卸压油提供,这也节约了大量能量。

回程动能的回馈

PMSD 系统里,压机的回程运动也通过主泵来执行,而不是像传统阀控系统那样,油液全部通过节流阀释放到油箱里。事实上,运动质量的所有动能都已经存储在向上动作的移动流量中,这也节约了大量能量。

压机负载、卸载、待机过程和零压力工作中的损失

在泵空载运行时,主泵流量几乎被设定为零,且主泵在不到百分之一秒的时间内就能恢复到最大排量运行状态。在实际生产中,大型压机(例如挤压机)大部分时间都处在空载状态上,这也就意味着空载状态下的能量损耗相当可观,需要对此阶段的能耗进行优化。威普克潘克公司的RX500 型变量泵在压机待机状态、油温最低且为42℃时,仅需要6.5kW 的运行功率,该功率仅是最大功率的1.44%,如图3 所示。

由于RX500 主泵径向柱塞泵采用1000 转/分的低转速,且所需扭矩比同排量的轴向柱塞泵低得多,所以RX500 主泵的空载运行功率很低。其他品牌所采用的轴向柱塞式泵,转速大都选用1200 转/分或1500 转/分,主泵运行时需要更大的扭力,主泵空转时会消耗将近19kW 的实际功率,约占其最大耗能的4.2%左右。

RX500 主泵是在排空的泵壳内旋转,其他泵则是在充满液压油的泵壳内旋转。在长时间、频繁的空载运行过程中,威普克潘克的泵能够节省大量能量。

图3 待机状态RX500 主泵消耗功率

节能模式

由于RX500 主泵的空载特性,我们还将所有主泵的供油压力几乎降低至零。在长时间的空载阶段也节省了大量能量。

工作速度

我们对完整的自由锻工序进行了详细研究,结果显示,只有较高的下压锻造速度(即使材料实际变形的速度快)才能够达到最高的生产效率。在生产实践中,过高的空程下降速度并不会对生产效率产生显著影响,因为操作机或其他辅助设备在运行时需要一定的操作时间,压机下降到指定位置后还需等待其他设备。而且,过快的下降速度在节约生产时间上并没有任何优势,实际情况同图4 所示曲线正好相反,假设锻造条形锻件的话,这种情况就更容易理解。对于大型的自由锻来说,在生产类似于饼件、平板、法兰轴、环件或衬套时,情况也是相同的。例如,将板形锻件从平面旋转到竖直面时,操作机完成提升及旋转动作需要6 秒,而要求锻压机在3 秒内达到上极限位置,这种设置对于提升锻造效率是完全没有用处的。

压机在空程向下时,无论速度多快,都不会产生任何效益。但是在空程向下时,压机同样会产生磨损和能耗,所以空程下降速度越快,所需要的能量就越多,且需要选用更大规格相关零部件(例如更大规格的充液阀或低压阀),这也会降低压机系统的可靠性和可用性,这些因素叠加在一起会导致较低的生产效率。

图4 传统阀控系统与潘克改进型正弦直接驱动系统的比较

所以,在潘克改进型正弦直接驱动系统设计理念里,推荐使用更高的实际锻造速度,建议回程和空程下降速度在合理范围内即可。

精确性和平滑运行特性

潘克改进型正弦直接驱动系统可以精确调节工作缸的运行速度,通过主泵的伺服控制对运行速度进行优化。同时,由于系统主管道中没有各种方向控制阀,所以系统故障率低,调节及维修简单快捷。

潘克改进型正弦直接驱动系统的重要特点是通过配置严格的过滤设施、冷却设施,确保传动介质(液压油)保持在最佳状态下,并长期随时可用。这些辅助设备虽使初期投资略有增加,但能大大降低生产运行期间的维修和维护工作量,使系统可以长时间连续运转,减少停机次数,这些因素都使系统能够在最低的运行成本下达到生产率最高,效益最大化。

李宝卿

总经理,高级工程师,主要负责德国威普克潘克公司在中国的售前、商务谈判、技术谈判、项目执行以及售后服务等工作,发表论文3 篇,获得专利2 项。

威普克潘克公司为压机配备的潘克改进型正弦直接驱动系统(PMSD 驱动系统),以RX系列径向柱塞变量泵的独特性能为基础,经优化设计后,系统主管道中无需使用方向控制阀,能够使压机在没有振动的情况下高频率运转。PMSD驱动系统能够将系统压力从全流量的350bar 升至流量略有下降的420bar,相当于在几乎没有任何额外投资的前提下,设备具有比正常锻造力高出20%的中心负载镦粗力。比照其他传统的同吨位压机油压驱动系统,潘克改进型正弦直接驱动系统的能耗能够节约30%左右,大大降低了客户的运行成本。