齿坯自动锻造生产线技术要求概述

文/张铁锁,刘科,张向卓·陕西法士特齿轮有限责任公司

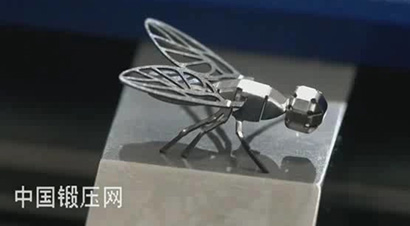

由于锻造行业存在高温、噪声污染、劳动强度大等问题,工作环境恶劣,近几年,锻造企业用工难的问题越来越突出,即使招来了工人,人员流动也非常频繁,给企业运营带来了一系列的问题。自动锻造生产线因其效率高、用人少、节拍及质量稳定的特点,被越来越多的锻造企业所采用。本文以步进梁生产线为例,从工艺角度阐述了自动生产线应具备的条件。

自动生产线的组成

步进梁自动生产线主要由上料机构、在线称重装置、中频感应加热炉、自动压力机及余热热处理炉组成(图1)。毛坯通过上料机构进入中频感应加热炉,加热后进行温度检测分选,合格的毛坯通过送料机械手送入压力机进行锻打,坯料在压力机各工位之间通过步进梁进行搬运,锻打完成后通过传送链进入余热热处理炉进行热处理,之后自动排出。每次锻打由程序自动控制,且在每次锻打间隙,喷淋机械手自动对模具进行润滑和冷却。

自动生产线对设备的要求

控制部分

图1 自动生产线布局图

1-振动给料仓 2-搓板式上料器 3-在线称重系统 4-中频加热炉5-多工位锻压机 6-换模小车 7-换模台 8-余热处理炉

自动生产线的控制分为两部分,一部分控制压力机的运动轨迹和各部分的时序逻辑,另一部分是保证设备的安全运行和各部分的安全防护,还可对压力机润滑情况和各摩擦副温度进行监控。各部分设备通过同步Profibus总线采用分布式布置连接到控制模块上,控制模块通过同步Profibus 总线与控制器进行连接,可实现整条生产线任何部位故障停机时,其余部分同时停止工作,并可显示停机原因及故障位置,便于快速维修。

上料部分

上料部分的料仓应能储存不小于1 小时使用的材料,以减少操作人员频繁的添加材料。最好采用间歇式给料器(图2),所有材料存储于间歇式给料器中,由给料器根据一定周期往阶梯式上料器中添加材料,避免大量材料压在阶梯式上料器上,使上料器负荷加大,频繁超载。对采用闭式工艺生产的,上料部分还应加装重量在线检测装置(图3),保证材料的重量在合格范围内,避免闷车。

中频加热炉部分

中频加热炉出炉口须有温度分选装置,保证进入压力机的温度符合要求。加热炉的控制采用闭环控制,可根据出炉口温度对功率进行自动调整修正。加热炉进料口应留有足够的材料储备区(图4),储备区设置感应装置,在材料低于下限值时,通知上料机构开始工作,在材料高于上限值时,通知上料机构停止工作。材料储备区作为自动生产线的缓冲区域,保证上料机构与加热炉的匹配。同时在出料口测温后应增加缓冲用储料区,以保证压力机与加热炉的匹配。

锻压机部分

锻压机最重要的是润滑冷却系统,因为自动锻压机一般频率较快,锻打间隔较短,模具升温较快,如果不能得到充分的冷却润滑,模具寿命将急剧下降,所以润滑冷却系统至关重要。不仅要保证良好的冷却润滑,还不能有过多的冷却水在模具型腔残留。对采用隔工位锻打的自动生产线,在锻件离开模具型腔时,仅喷水进行冷却,在锻件进入模具型腔前,先喷气吹出多余水分,后喷脱模剂进行润滑。

锻压机的步进梁一般采用10 个伺服电机控制步进梁的打开、夹紧、提升、下降、前进及退回动作,也有采用12 个伺服电机控制的,其增加了步进梁前进及后退方向调整的自由度,工艺调整自由度增大,相应的调整难度也跟着增加。

图2 间歇式给料器

图3 在线称重及分选

图4 进炉口材料储备区

锻压机的模具卡紧应采用液压装置,并配有换模小车(图5),锻压机工作台边应配备两套模座,在锻压机预热模具及自动工作期间,完成另一套模具的更换,在设备上的模具需要更换时,可用换模小车直接将整套模具推入,实现快速换模,充分发挥锻压机的高效性。

图5 换模小车

余热热处理炉部分

自动锻造生产线应配备余热热处理炉,因锻压机生产节拍恒定,终锻温度相对稳定,可较为容易的实现锻后温度控制,准确控制入炉温度,利用余热实现热处理,节约能源。

自动生产线对工艺的要求

自动生产线对工艺最大的要求就是卡爪可以稳定夹紧、移动坯料,锻坯在模具工位准确定位,同时要考虑大的冷却水在模具及锻件上残留,锻打过程中形成高温高压水汽对模具寿命及锻件充型的影响。其余要求,与手动单机无太大区别。

因卡爪的夹紧时间比较短暂,任何的跳模及粘模都可能造成锻件位置变化,从而错过卡爪的抓紧时机。为保证卡爪可以稳定夹紧、移动坯料,锻件上模顶杆端面应做成平面,不能有任何型腔,否则在顶杆退回时容易带动锻件。下模顶出模具也应尽可能是平面或加大出模角,使卡爪轻松取走锻件。下模设计时应留有排水的沟槽,以方便冷却水排走,减小跳模。

为保证锻坯在模具工位中准确定位,对齿轮类锻件,各工步间最好采用外圆定位,每工步外圆可比前一工步单边多留出1mm 左右的间隙,保证各工步之间定位准确。模具上可设计导向段,以方便锻件准确放入。

为减小高压水汽对充型的影响,在上下模上需设计排气孔,方便水汽的排出。同时在模具设计中,对预锻时容易积水的位置,在终锻成形时应避免形成封闭型腔(图6),封闭型腔不仅不利于充满,在高温水汽排出时,也容易在模具上形成“豁口”(图7),降低模具寿命。

图6 锻造过程中出现封闭型腔

图7 模具气蚀形成的豁口

结论

⑴自动生产线上料机构、在线称重装置、中频感应加热炉、自动压力机及余热热处理炉各组成部分应以能保证自动生产线高速、稳定生产为原则去设计,在加热炉前、后配缓冲区域,保证整条生产线节拍匹配。

⑵工艺及模具设计应能保证卡爪可以稳定夹紧、移动坯料、各工位间准确定位,同时兼顾高温高压水汽对模具寿命及锻件充满的影响。

由于锻造行业存在高温、噪声污染、劳动强度大等问题,工作环境恶劣,近几年,锻造企业用工难的问题越来越突出,即使招来了工人,人员流动也非常频繁,给企业运营带来了一系列的问题。自动锻造生产线因其效率高、用人少、节拍及质量稳定的特点,被越来越多的锻造企业所采用。本文以步进梁生产线为例,从工艺角度阐述了自动生产线应具备的条件。