基于铝合金车轮的智能化锻造系统

文/袁超,孙勇·北京机电研究所有限公司

随着汽车工业的飞速发展,人们对车辆安全、环保、节能的要求日趋严格,铝合金车轮以其安全、节能、轻量化、散热性好、循环利用率高,降低能耗和生产成本,提高市场竞争力等特点,逐步取代了钢制车轮。但是,锻造铝合金车轮存在加工工艺复杂、小批量多品种、生产不确定性强、生产效率和质量稳定性低、生产可追溯程度低等问题。

总体技术路线

从智能制造的角度出发,结合铝合金车轮本身的生产特点,我公司提出了构建锻造铝合金车轮智能化车间的总体技术路线(图1)。该技术路线包括以精密成形装备、多关节机器人等核心智能装备及控制系统等为核心的设备层;通过总线控制系统实现设备的互联互通,通过多种通讯协议的融合连接各种智能传感器、刻码读码设备及车间现场工作站的控制层;实现车轮数字化生产车间各个工序、工艺区的无缝连接,操作者、自动化设备、物料的互联互通,完成制造过程质量数据、工艺数据、能源数据、设备数据、操作行为的读取和存储的执行层;为决策层提供决策数据,最终实现PLM、MES、ERP高度集成的生产过程透明化管理的应用层。

车间物联网的建设

基于物联网实现每一单独工件、每道加工工序的身份识别;基于工业协议转换器联接每一台设备的控制器,实现所有设备的互联互通互操作;基于边缘控制器实现机器视觉、温度传感、能源仪表等各种智能传感和仪表的互联及数据采集。有线网络、无线网络覆盖整个车间,连接设备、传感器、智能仪表、现场看板、现场终端等几百个网络节点,并与办公网络、中央机房、中控中心相联,组成完整的数字化车间网络系统。

图1 总体技术路线

锻造生产线建设

锻造生产线由自动高速锯切机、12000t、16000t数控液压机,智能温控加热保温炉、上下料六轴搬运机器人、冲孔扩口机、锻造尺寸在线视觉检查系统、自动线总成控制系统、信息传感系统、喷雾润滑系统等组成。其中数控液压机主机的锻造温度范围为460~1100℃,滑块位移控制测量和显示精度达到0.01mm,闭环控制速度范围为0.05~2.00mm/s(可随意调整),能完成与机械手IO点对接,达到全自动化生产功能。数控液压机具有故障代码输出、压力行程曲线输出能力,并且自带数据通信接口。每个锻造区工作岛配备两部六轴搬运机器人,实现预热、压扁、锻造、冲中孔、扩口、旋压六个工序自动化生产。

前置工序上料设备将锯切后的铝锭运至称重装置,经初筛称重后合格铝锭进入加热环节,实现了锻造→自动喷雾→冲孔扩口→在线检测→旋压的全流程自动化生产;基于生产线物流的合理优化缩短了锻造在制品的流转时间;基于工业通信网络和数据采集系统实现了锻造制造过程现场数据采集与可视化;通过热态件激光刻码读码技术实现了单个锻件全流程追溯;基于锻件尺寸在线视觉检查系统实现了热态轮毂毛坯在线检测,整体上实现了工业化与信息化的深度融合。

热态件激光刻码读码全流程追溯技术

工件在生产制造过程中要经过多道次的加工和较长的流转过程,因此对工件追溯介质的研究是实现铝合金轮毂全过程质量追溯的重要环节。针对高温铝合金锻件的在线标识需求(420~480℃),我们采用100W大功率激光打标头,以从下向上标刻的形式避免高温气场的热辐射效应,并加装工业空调循环风冷,实现了良好的打标效果并延长了光纤激光打标机的使用寿命。

当发现产品存在质量问题时,首先进行逆向追溯,通过扫描铝车轮表面标识二维码,获得产品的唯一二维码(ID)如图2所示,通过二维码追溯数据库中各个工序的工艺参数、设备参数和检测数据,逐级的进行质量问题分析,从而定位出现质量问题的环节。然后通过正向的追踪,对该环节同批次产品进行追踪,定位产品的流向,如毛坯线边库、物流辊道上的在制品、成品库和已售出产品的整车厂商等。

图2 锻坯二维码

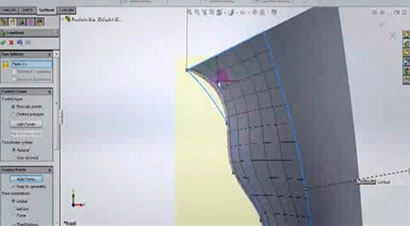

在线三维视觉测量

视觉检测系统(图3)工作在锻压工位,在运动装置、隔热降温装置和工装的辅助下,对锻压后仍处于热态的轮毂毛坯进行在线抽检。检测内容为轮毂毛坯的关键尺寸、表面缺陷,并根据设定以数据或固定格式的检测报告的形式输出检测结果,上传到车间网络。检测结果供分析与评估工艺路线和工艺参数的执行情况、设备的运行情况,形成MES系统中产品质量档案的一部分,供质量追溯模块调用;并结合MES系统,根据由检测获得的工艺结果参数(包括表面缺陷)反推压机工作状态是否异常及模具磨损情况。

图3 三维检测设备自动扫描

数据采集

为满足数字化车间总体技术路线和规划要求,生产制造执行和可视化系统必须从传感器、设备、仪表等待测单元中自动采集数据信息。数据采集依赖标准的通讯协议、专用的接口访问方式,通过完整的网络拓扑实现从底层采集到顶层数据的存储分析,同时将采集的底层数据信息进行实时显示。锻造生产线数据采集系统采集对象主要包括两种类型数据:

⑴电能数据。生产车间安装16台智能电表用于采集4条锻造线包括预热炉、液压机、扩孔机、机械臂等设备的电能消耗。电表支持MODBUS通信协议和RTU传送方式,支持RS485接口串行通信。

⑵生产过程数据。锻造生产过程中衍生出大量过程数据,包括锻造产量信息、锻造质量信息、锻造设备状态信息、激光打码等数据信息。各种数据信息经现场总线控制系统PLC处理汇总,定制开发支持访问现场总线控制系统的采集软件,实现数据读取,如所示。

图4 数据库查询锻造线产量

数据采集系统采集的通讯方式为:

⑴MODBUS通讯协议。对于同一工序中不同设备的电表,通过屏蔽双绞线T形网络的连接方式,将该工序中的各电表节点进行串行通信,将采集的数据汇总到分配的串口服务器中,将RS-485接口的数据转换成TCP/IP端口的数据,实现数据的单向转换,从而使得采集的电表参数可以进行IP化的数据通讯,最后,将IP化的数据通过交换机传送到专用采集软件中进行分析和展示。

⑵多种PLC转换协议。根据采集数据种类和精度要求,每条生产线布置的传感器和PLC的种类与数量也随之增多,导致控制系统中包含多种厂商品牌的PLC。为了得到不同厂商PLC中的数据,引入协议转换网关如图5、图6所示。在专用采集软件中,设置协议转换网关中相关的PLC转换协议,实现与生产车间控制系统中的PLC交互通讯,从而得到PLC实时采集到的传感器数据和质量过程数据。

图5 多种转换协议1

图6 多种转换协议2

功能实现

通过现场数据和生产管理软件的集成,能够帮助管理层实时掌控计划、调度、质量、设备运行等信息情况,使各相关部门及时发现问题和解决问题。实现对生产过程全监控、优化生产调度、实现产品正反追踪追溯,帮助企业实现多品种生产管理和实现生产透明化,从而降低生产成本和提高生产效率,完成精益化生产。ERP订单执行状况和锻造生产线工单执行状况如图7、图8所示。

图7 ERP订单执行状况

图8 锻造生产线工单执行状况

由锻造生产线单机设备的操作时间、计划工作时间,得到设备的时间开动率;由单件设备产生的废品数、合格品数,得到设备的合格品率指数;由加工数量、实际加工周期、理论加工周期得到产品的性能开动率,从而获取设备的OEE和锻造生产线设备运行状态,如图9、图10所示。

能源系统数据采集能够统计出生产线能耗、班组能耗(图11)、工厂月度耗能(图12)、自动生成实时曲线、历史曲线、预测曲线、实时报表、历史报表、日/月报表等,为节能管理提供依据,为技术节能提供数据分析。

图9 设备OEE

图10 锻造生产线设备运行状态

图11 锻造生产线班组单耗

图12 锻造生产线月耗能分析

能源利用率的主要体现:

⑴生产效率的提升和产品不良率的下降,是能源利用率提升的综合体现。

⑵系统实施后的物流输送辊道,检测到来料时自动开启,无料时自动停止,通过自动启停的方式进行能源的有效利用。

⑶加热炉通过MES系统采集到的能耗输出,根据下道工序的生产情况,可以自动调节加热功率,以达到能源最大利用的效果。

⑷加热炉上带有热能回收系统,可将排出的尾气以热交换的方式把进气预热至200℃,以此来提升能耗的利用率。

数据分析与优化

锻造生产过程是多变量共同影响的非稳态的大型工业过程系统,因此无法完全依靠传统方法建立精确的物理模型进行管理监控,但是设备又时刻产生大量反映过程运行状态及产品质量的数据。这些数据能够间接地反映多变量非稳态的锻造生产环境的波动,包括材料性能和尺寸波动、模具型腔波动、机械设备状况波动、锻件温度波动、模具温度波动、模具润滑状况波动等。我公司根据铝合金车轮对生产过程稳定性和生产过程优化的需求,基于数字化车间系统的数据采集能力,开发实现了在线故障诊断与分析系统。

在线故障诊断与分析系统采集锻造生产过程中的工艺质量参数、设备状态参数、成形过程参数,通过Cpk计算及SPC控制图(图13)趋势分析,对锻造生产过程的稳定性作出判定,即生产过程正常,有稳定裕度,或已经失稳而需要优化提高。系统基于规则或者启发式模型的质量控制图,并通过配置和运用规则集合来提供专家判定和优化建议。

图13 控制图模式

以压力机终锻打击力为例,当SPC控制图处于上升趋势模式时,专家系统将作出原因判定,针对模具冷却润滑不良,系统将提出检查并调整冷却润滑装置的建议,压力机终锻打击力趋势判断如图14所示。

图14 压力机终锻打击力趋势判断

结束语

本文所展示的基于铝合金车轮的智能化锻造系统是完全新型的锻造生产理念和生产模式,基于全流程物流辊道线的自动化系统、数据采集和分析系统、激光刻码、视觉读码的单件全流程追溯技术和在线三维视觉测量技术构建了一个可自动运行、生产过程数据实时展示、故障诊断、单锻件全流程质量追溯的锻造生产过程,这对我国锻造产业从自动化向数字化、智能化的转型升级起着积极的推进和示范作用。

作者简介

袁超,主要从事制造执行系统(MES)、智能制造集成解决方案等工作。参与完成“国家863计划”先进制造技术领域“数字化智能化铝合金熔铸生产线及能效监测系统研究”课题、工信部智能制造综合标准化与新模式应用“商用车锻造铝合金车轮智能制造新模式应用”课题等。

随着汽车工业的飞速发展,人们对车辆安全、环保、节能的要求日趋严格,铝合金车轮以其安全、节能、轻量化、散热性好、循环利用率高,降低能耗和生产成本,提高市场竞争力等特点,逐步取代了钢制车轮。但是,锻造铝合金车轮存在加工工艺复杂、小批量多品种、生产不确定性强、生产效率和质量稳定性低、生产可追溯程度低等问题。