活塞头自动化闭式锻造模具设计与应用

文/宋加兵,王飞,金朝晖·安徽安簧机械股份有限公司

根据锻钢活塞头的结构特点,设计一套适用于自动化闭式锻造模具。该模具中设计一种环形复合顶料机构,锻件脱模可靠,适用于自动化锻造,延长了模具寿命,提高了生产效率,降低了生产成本,可以在类似结构产品的锻造中推广应用。

锻钢活塞组织致密、强度高、可靠性好,在内燃机实现高压缩比、提高燃烧效率、减少尾气排放、提高使用寿命等方面性能优于传统铝合金压铸活塞,目前已经广泛应用于重型汽车、工程机械、船用及矿山发电等领域。锻钢活塞按结构形式可分为两大类,整体活塞和分体活塞。分体活塞由活塞头、活塞裙两部分焊接组合而成。国外某公司研发的一款活塞头锻件(图1),年需求量大,经分析评审拟采用自动化闭式锻造方案,其锻造模具必须进行创新设计。

常规模具结构及其不足

适用于手工锻造的活塞头闭式模锻模具设计方案(图2),其结构特点和不足表现为:①由于下模型腔有环槽及内凹结构较为复杂,为方便锻件脱料,将活塞头部内凹局部型腔分割出来作为顶料的活动模芯;②活塞头锻造成形结束时,下模顶芯向上顶出锻件,实现脱料;③在高温、高压状态下长时间锻造生产,下模顶芯与下模芯、模套受热变形不一致,导致下模顶芯与下模芯之间活动间隙变小,造成顶料不畅,生产不能顺利进行,显然不适合机器人自动化锻造。

图1 活塞头图纸及三维数模

图2 常规闭式模锻设计方案

1-上模芯 2-锻件 3-下模顶芯 4-下模芯 5-下模套 6-下垫板 7-顶杆

环形复合顶杆模具设计及仿真分析

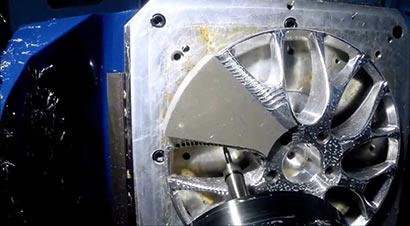

针对以上问题,重新设计一种适用于活塞头部闭式锻造模具及环形复合顶杆机构,以适应自动线上闭式锻造对模具寿命和锻件脱料可靠性的要求。新设计模具(图3)包括:上模部分、下模部分和顶出机构。

图3 活塞头锻造模具及环形顶出结构

1-上模芯 2-顶环 3-下模套 4-复位弹簧 5-顶针6-T 形顶杆 7-上模座 8-上垫板 9-上压板 10-下压板11-下模芯 12-下模缸套 13-下垫板 14-下模座

运用Deform 软件分析锻件成形过程:⑴棒料经加热、镦粗和预锻成形后,置于终锻型腔中,其状态如图4 所示。⑵压力机上滑块下行带动上模芯开始向下挤压预锻件,由于受到材料流动挤压,顶环始终与下模芯紧密配合在一起,以防顶环受压产生变形,保证型腔各部位尺寸的稳定,其状态如图5所示。⑶锻件成形后,上模芯随压力机上滑块上行,同时压力机下底座的主顶杆开始工作,T 形顶杆压缩复位弹簧推动顶针,顶针与顶环联动,顶出成形的活塞头锻件,机械手夹持并取走锻件。其状态如图6所示。⑷在活塞头锻件被夹持的过程中,顶杆机构开始复位,T 形顶杆在设备主顶杆的牵引下会自动复位,顶针在复位弹簧的作用下拉动顶环恢复原位,完成一个成形、顶出、复原工作循环,其状态如图7所示。

图4 预锻件置于终锻型腔中

图5 终锻型腔内成形

图6 顶环顶出状态

1-上模芯 2-顶环4-复位弹簧5-顶针 6-T 形顶杆

图7 顶环复位状态

2-顶环 4-复位弹簧 5-顶针6-T 形顶杆

结论

该环形复合顶杆结构模具在我公司全自动锻造生产线上得到批量应用,具有以下优点:⑴活塞头锻件在被顶出的过程中是环形圈受力,增加了受力面积,有效避免卡模,保证了自动化锻造的顺利进行,锻件变形较少、尺寸精度高。⑵环形复合顶杆结构能提高锻件在密闭型腔内成形过程的流动性,不用设计专门排气孔道,降低了锻件成形的难度,提高了模具使用寿命,保证了产品质量,节约了生产成本。

根据锻钢活塞头的结构特点,设计一套适用于自动化闭式锻造模具。该模具中设计一种环形复合顶料机构,锻件脱模可靠,适用于自动化锻造,延长了模具寿命,提高了生产效率,降低了生产成本,可以在类似结构产品的锻造中推广应用。锻钢活塞组织致密、强度高、可靠性好,在内燃机实现高压缩比、提高燃烧效率、减少尾气排放、提高使用寿命等方面性能优于传统铝合金压铸活塞,目前已经广泛应用于重型汽车、工程机械、船用及矿山发电等领域。锻钢活塞按结构形式可分为两大类,整体活塞和分体活塞。分体活塞由活塞头、活塞裙两部分焊接组合而成。国外某公司研发的一款活塞头锻件(图1),年需求量大,经分析评审拟采用自动化闭式锻造方案,其锻造模具必须进行创新设计。