薄壁热模锻件的工艺优化

文/刘永康·江苏威鹰机械有限公司

热模精密锻造

热模锻,区别于冷锻、温锻,是指将金属通过煤气或电能加热,使其始锻温度高于材料本身的再结晶温度(一般不超过800℃),再通过预先设计好的模具使得金属通过塑性成形,锻造为预先设计的形状。由于毛坯的形状、材质的不同,需要对特定产品进行不同工艺排制,一般的工艺路线为镦粗→预成形→成形。本次设计的产品属于薄壁件,且带有较高的产品精度要求,尤其是内部的大型空腔为锻造工艺的排制增加了困难。

参考闭式热模锻、半闭式热模锻、开式热模锻的工艺特点,本次锻造采用半闭式锻造方法进行锻造,主要原因有以下几点:⑴相对开式热模锻能提高材料使用率、提高锻造精度;⑵相对开式能降低锻造压力,减少能源损耗、降低模具成本。

薄壁件锻造问题分析

产品描述

此产品为差速器半轴齿轮联接件,用于传递变速箱输出的扭力,为车辆行进提供动力传输。主要载荷为扭转力矩。产品图如图1所示,其剖面结构如图2所示。

由图可知,这个产品的法兰处外径相对杆部较大,但杆部直径较小,同时,法兰中心的孔径较大,即壁厚较薄。由于这些因素的存在,给锻造带来了一定的困难,要做到近净成形难度有所提升。

锻造难点

⑴金属流动复杂,容易产生如折叠、覆盖等锻造缺陷。

⑵内腔空间较大,料坯分配困难,容易产生锻造撕裂。

图1 产品图

图2 剖面结构图

⑶法兰边的直径较大,法兰边厚度较薄,工艺设计难度大,金属流动困难,容易产生锻造不充足,或锻造折叠。

⑷为达到近净成形,图2虚线所示部分不再进行机加工,产品表面容易产生氧化,形成表面麻点或表面氧化皮脱落产生的表面凹坑。

⑸中心部位的孔径较大,且较深,容易发生粘上冲头的现象。

⑹法兰处有6个台阶,锻造过程中有气体残留,容易产生气体压缩导致的锻造不足的现象。

实际生产中的问题

目前以两道热模锻工步成形,其中,第一道为预成形,第二道为成形。

这种成形方式基本上可以完成零件的锻压成形,但是在实际的生产中容易出现诸多问题,并不是最优化的生产方式。具体如下。

⑴图3所示为预镦粗坯料未能平稳放置于成形模腔内造成的局部切料覆盖,覆料脱落后在零件表面留下凹坑。

图3 凹坑

⑵在大变形的工艺前提下,坯料的表面质量要求尤为重要,建议使用剥皮光亮材或者粗磨材进行锻造,避免表面氧化皮造成的锻造表面不光滑的现象(图4)。

图4 锻造表面不光滑

⑶对模具表面的光洁度要求较高,以成形下模为例,法兰边下面的筒部接触位置的模具表面质量应达到镜面要求。在锻造过程中,模具的表面冷却润滑要选用耐高温的冷却喷涂石墨,选用的石墨需要在高温情况下,有较好的润滑效果,并且需要调整水和石墨原液的比例,在起到润滑模具作用的同时,能够有效地控制模具的温度,以防模具温度过低造成的锻造缺陷甚至出现模具开裂,或者模具温度过高导致的模具未到达使用寿命产生磨损的现象。

⑷因为预锻坯无杆部分料,在成形的过程中,杆部成形较慢,在法兰边成形到位后仍需要继续锻压过程,导致锻造压力较大。

综上,使用两工步成形的工艺方法目的是为了提高生产效率,减少资源浪费,但总结实际生产情况发现,两工步成形的锻造生产零件有较高的报废率,并且对工人操作的要求较为严格,可操作性不强,不能实现精益生产。因此这种锻造方式需要进一步的改进。

三工步锻造工艺

由上述可知两工步成形工艺的缺点,因此提出了针对性的改进方案。

锻造工艺路线

如图5所示,工艺流程可分为三步:正挤→预成形→成形。其中增加了杆部正挤,即第一道次;并且还加深了预镦粗的凹坑。

此工艺的优点

⑴增加的正挤工序,使得预成形的坯料放置更为稳定,不会出现因料坯放置不稳产生的锻造缺陷;⑵减小了锻造吨位,降低了加热温度,减少了表面氧化程度,做到表面不需要切削。

开模前的有限元分析

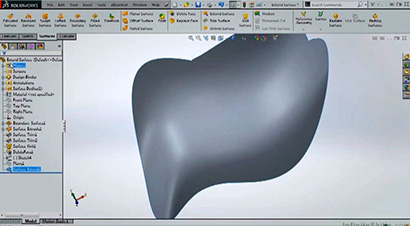

设置分析模式为锻造,锻造压力机为机械压力机,根据滑块速度设计节拍为2cycle/sec。因为本产品法兰部位为六等分,为了节约分析运算成本,选取产品的六分之一为分析对象,导入数模。材料库中未包含产品要求材料,根据碳当量计算公式选择数据库中碳当量基本一致的材料作为锻造分析材料,加热温度设置1100℃,滑块行程320mm,模具与坯料摩擦系数根据现实锻造情况选择0.35,开启网格体积补偿,设置对称面,使用完全式分布运算,最终得到分析结果。

图5 工艺流程

图6 各道次的锻坯展示

根据结果分析,无不良锻造现象产生。

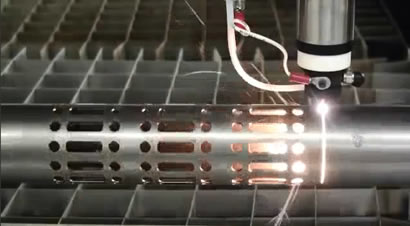

实际生产

通过高速圆盘锯将棒料切断下料至要求尺寸。为了防止正挤工步产生飞边,对下好的料坯进行制坯,即两端倒角,根据锻造变形量的大小计算,倒角尺寸为C3最合适,既能防止飞边的产生也能防止因倒角过大造成不必要的浪费。

为了达到表面不切削的目的,对料坯进行抛丸处理,抛丸后的料坯保证无油污,无氧化皮等遗留,且在后续的涂层工序中更好地吸附涂层液体。

将料坯加热至120℃~150℃,进行涂层处理后,使用中频加热的方式快速加热,加热温度至1000℃~1050℃,开始锻造,监控每道次的坯料是否调整至工序作业指导书的要求,若出现未能达到当道次要求的情况应及时调整压机的锻造参数,不能冒然进行下一道次的锻造,防止出现因坯料分配不均产生的闷车或产生模具损坏等现象。

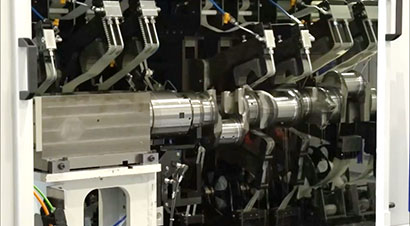

各道次依次检验合格后进行锻造试制,经统计,第一道次锻造吨位220t,锻坯表面无缺陷,端部无飞边,各尺寸测量结果合格;第二道次锻造吨位360t,锻坯表面无缺陷,法兰处上下边线无飞边,端面无折叠,各尺寸测量结果合格;第三道次锻造吨位950t,锻坯表面有少量氧化皮,法兰处充形饱满无缺陷,端面无折叠,底部空腔尺寸合格且底部平整无气蚀、无缩孔等现象,各尺寸测量结果合格;对坯料进行抛丸处理后表面质量良好,取得客户认可。图6为各道次的锻坯结果展示。

结论

经过现实验证,三道次的锻压方式相对于二道次的锻造方式,具有加热温度低,模具寿命长,锻造表面质量好,切削量少,表面不切削等优点。

作者简介

刘永康,技术中心经理,助理工程师,主要从事冷、温、热及复合锻造工艺设计、锻造设备改造,热处理工艺设计,机加工艺设计优化等,曾主持完成CVT、DCT、AT变速箱内核心部件的国产化生产。拥有2项专利、1项专有技术。

热模锻,区别于冷锻、温锻,是指将金属通过煤气或电能加热,使其始锻温度高于材料本身的再结晶温度(一般不超过800℃),再通过预先设计好的模具使得金属通过塑性成形,锻造为预先设计的形状。由于毛坯的形状、材质的不同,需要对特定产品进行不同工艺排制,一般的工艺路线为镦粗→预成形→成形。本次设计的产品属于薄壁件,且带有较高的产品精度要求,尤其是内部的大型空腔为锻造工艺的排制增加了困难。