冷、温锻造在中国的发展(下)

文/徐祥龙·江苏森威精锻有限公司

《冷、温锻造在中国的发展》(上)见《锻造与冲压》2020 年第9 期

温—冷和热—冷联合成形技术的发展过程

冷锻成形技术在发展中国家特有的门坎

⑴冷锻生产投资规模巨大。关键设备如大中型多工位自动化冷锻压力机等,国内装备业尚不能提供,还需从欧洲和日本等工业先进国家引进。

⑵冷锻生产的工序流程长,生产周期更长。国外有采购经软化退火的冷锻专用钢种来缩短生产流程,但国内钢厂还缺少相应钢材提供。

⑶缺少冷锻用钢标准,国内冷锻工厂通过对钢材进行改性加工(如退火、剥皮等)使材料达到冷锻要求。但锻造工厂对钢材的改性处理成本比较高。

⑷冷锻特别是多工位冷锻需要对钢铁毛坯进行磷酸盐皮膜处理。而含磷废水的排放严重影响了环境保护。针对磷酸盐处理的缺点,各国冷锻业都在研究和应用替代磷酸盐处理的方案,并取得了较好的使用效果。但目前所有的替代方案与磷酸盐皮膜处理的效果与成本还有较大差距。

⑸冷锻成形属于高应力成形范围。受制于压力机和模具的载荷能力,冷锻成形的零部件多为几千克以下的中、小型零部件。

⑹适合于多工位大批量冷锻生产的低碳钢和低碳合金钢零件,其后续热处理是高成本的渗碳热处理。而当今许多汽车零部件已采用热处理成本较低的中碳钢和中碳合金钢制造。但含碳量越高的钢材,冷锻成形越是困难。冷锻生产在材料方面有较大的局限性。

⑺由于冷锻生产流程和生产周期长,适合于大批量生产的场合。对当代制造业推崇的个性化制造和精益生产、快速反应等新概念生产模式越来越不适应。

鉴于以上原因,在20 世纪70 年代,国内外精密锻造行业先后展开了对钢铁温锻成形的研究和应用。到20 世纪90 年代,温锻技术日渐成熟,人们先后解决了温锻成形工艺技术、多工位温锻压力机和自动化技术、温锻模具的冷却和润滑技术、温锻后的热处理工艺技术等等,温锻生产被广泛应用于中小规格的中碳和中碳合金钢汽车零件的批量生产。

在学术界对温锻的温度划分尚有争议的前提下,生产企业相对简单地认定:低于热锻、高于冷锻的温度范围为温锻的温度范围。

早先,人们认定600 ~750℃为钢铁温锻的温度范围,当模具的冷却与润滑得到初步解决后,这个温度很快就提升到850℃左右。

通过对温锻坯料进行预涂石墨处理,并对温锻模具实施大流量的喷雾冷却—润滑,温锻模具的冷却与润滑得到基本解决,温锻有可能在更高的温度下进行。实践中发现,提高温锻温度有利于降低变形抗力、改善充型能力并提高生产效率。因此,当前的钢铁温锻生产,锻造温度已经提高到900℃及以上;针对一些大规格锻件,温锻的锻造温度甚至提升到1000℃,与热锻的温度范围相衔接。现在钢铁温锻温度范围如图11 所示。

图11 钢铁温锻温度范围

温锻成形的优点

⑴温锻成形应力较冷锻小,因此在同吨位压力机上可完成较大轮廓尺寸的零部件成形。

⑵温锻毛坯加热温度低于热锻,大多数温锻在加热前还进行石墨涂层的预涂,因此温锻毛坯基本上没有氧化和脱碳缺陷,温锻毛坯的尺寸精度与了冷锻毛坯较接近。

⑶中碳和中碳合金钢温锻成形性能与低碳钢差别不大,温锻的材料选择范围远比冷锻宽广。

⑷钢铁温锻成形前一般不需要软化退火,不像冷锻成形对钢材有严格的冷塑性要求,因此,国内钢厂的热加工钢交付条件基本满足温锻成形要求。

⑸温锻一般是多工位成形,在没有多工位压力机时可采用在多台单工位压力机上连续成形。因此,温锻生产工序流程紧凑,生产周期短。

⑹在采用较高温度下的温锻成形工艺时,毛坯的下线温度满足钢的控制冷却条件,选用锻后控制冷却可较大幅度降低锻件热处理成本。

综上,温锻成形在汽车零部件生产中表现出比冷锻更大的优势,因此,当代许多汽车零部件制造工程师,在开发新品和建设生产线时,已将毛坯的温锻成形作为首要考虑的方案(图12)。

温锻生产有可能从下料到锻后热处理按生产节拍组成流程化生产线,减少在制品滞留,有利于锻件的可追溯性管理,提高制造的快速反应能力。

在流程化生产模式下,等速万向节壳体被设计在一个车间内完成全部的过程。每个工序的生产能力,都是参照多工位温锻压力机生产节拍来设计;各工序尽可能选用连续工作模式的设备;工序间物流尽量用输送带来完成;在理想状态下,工序间在制品将压缩到最小值,达到所谓“一个流”的目标境界(图14)。

温—冷联合成形

由于锻造温度引起的变形,及模具的热影响和热态下模具的迅速磨损,温锻件的轮廓和尺寸精度,一般要比冷锻件低半级至一级,这使温锻毛坯在很多场合下达不到无切削加工目标。在这种情况下,温锻—冷锻联合成形工艺应运而生,逐渐成为当代精密锻造的主流。

温锻—冷锻联合成形,简称“温—冷联合成形”,具体过程是在毛坯的成形工序中,将毛坯的大部分变形用温锻工艺来实现,锻件最终的轮廓和尺寸精度,则通过最后的冷锻精整后得到。通常,温锻所能获得的成形精度为IT9 ~IT12,经冷锻精整后,可将精度提高到IT7 ~IT11 水平。在某些特殊场合,如锥齿轮温锻后冷精整,齿廓精度可达到ISO/DIN7 级精度左右。等速万向节壳体的温—冷联合成形如图13所示。

图12 汽车轮毂轴承的温锻成形

表1 3 种精密锻造工艺特点比较

在温—冷联合成形工序中,由于温锻已完成了零件成形的体积转移,冷锻只是用来精化毛坯,冷锻的变形量可设计得比较小,基本上属于冷精整工作范畴。通常利用锻件的终锻余热进行控制冷却,所获得的金属组织和硬度,已能提供足够的冷变形塑性。

同理,由于冷精整变形量不大,在使用高分子润滑液或其他润滑液的前提下,坯料表面的磷酸盐皮膜处理也可省去。这对于将来在精密锻造行业彻底取消磷酸盐处理具有特别的意义。温—冷联合成形与冷锻成形、热锻—机加工成形的比较见表1,温—冷联合成形除成形精度方面比冷锻成形稍差以外,其他各方面都与冷锻成形相当或优于冷锻成形。

在温锻控制冷却技术得到应用后,温—冷联合成形最突出的优势是流程化生产的概念成为可能。以一个汽车等速万向节壳体精密锻造工厂为例,采用先进的温—冷联合成形,生产工艺:棒材下料→抛丸→石墨涂层处理→感应加热→多工位温锻成形→控制冷却→抛丸→润滑处理→冷锻精整→探伤→目视检验→包装。

图13 等速万向节壳体的温—冷联合成形

以上工艺,如采用传统的生产模式,将按工艺建成若干车间,万向节壳体的生产工序按不同工艺被划分在不同的车间,各车间的物料流转用叉车搬运。为保证生产连续,车间建有中间库存。这种管理模式,虽然有利于各车间的专业技术管理,但各车间、工序间协调困难,中间库存滞留对流动资金造成巨大压力;在制品在各车间往返搬运,浪费了大量的时间和金钱;庞大的产品周转量,使锻件的可追溯管理变得混乱不堪;一旦发生质量问题,滞留现场的所有库存都将被隔离检查,给生产管理带来的影响是灾难性的。

⑺温锻过程中的工件和模具的冷却—润滑采用与热锻相同的石墨润滑剂,没有严重的环保问题。当前推广应用的温锻白色润滑剂进一步改善了现场生产环境,与冷锻生产相比,温锻生产不会出现处理磷酸盐的环保问题。

按流程设计的温—冷联合成形生产线,在理想状态下,等速万向节壳体精锻件从下料到出厂的生产周期被控制在8 小时之内;在实现快速换模后,可在8小时内变更多个品种的锻件生产;最低的在制品存量,使生产成本控制到最低。以上的温—冷联合成形生产模式,既能充分满足汽车零部件大批大量生产的要求,又能适应现代工业的个性化制造和快速反应的潮流。因此,温—冷联合成形已成为当代精密锻造的主流。

除等速万向节壳体外,其他汽车关键零部件,也越来越多采用温—冷联合成形工艺生产。如高精度的乘用车差速器行星和半轴齿轮(图15),过去多采用闭塞冷锻成形工艺进行生产,精度虽能满足需要,但毛坯需要长时间的软化退火,并在冷锻前必须进行磷酸盐皮膜处理,生产成本较高;对于大规格的差速器行星和半轴齿轮,还要配置昂贵的大吨位冷锻压力机。而采用温—冷联合成形时,可选择低一档吨位的锻造压力机。并且采用高分子材料作为冷锻前的润滑皮膜,彻底告别了非环保的磷酸盐处理过程。

热—冷联合精锻成形工艺

到了20 世纪末,随着热锻生产技术的进步,热锻件的质量已达到较高的水平,在锻件表面脱碳、氧化、裂纹、凹坑、磕碰伤痕和切边毛刺等问题得到切实的遏制,锻件的轮廓和尺寸精度得到明显提高后,热锻—冷锻联合成形已成为可能。

汽车变速箱结合齿坯是较早应用热—冷联合成形技术进入大批量生产的精密锻件,如图16 所示。该毛坯的体积成形主要以精密热锻工艺成形,经等温正火后完成结合齿的冷锻精整。精密锻造的结合齿较传统机加工成形的结合齿轮,有齿形结合柔和、抗冲击、耐疲劳、生产成本低和质量稳定的优点,在汽车变速箱齿轮生产中得到广泛的应用。

齿坯的热—冷联合成形技术在我国也早有批量生产的成功案例。目前,在江苏、重庆和上海等地,有若干精锻专业工厂正在按照国外先进标准,大批量提供结合齿坯精锻产品。

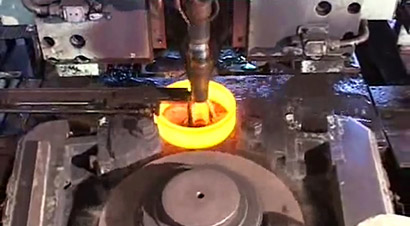

当代热—冷联合成形的技术巅峰要数欧洲开发的汽车差速器齿轮高速热镦锻成形—冷锻精整联合成形技术。图17 所示为欧洲某公司在瑞士哈特贝尔HM40 高速热镦锻机上进行锥齿轮的高速热镦锻成形的情况。HM40 的生产节拍为每分钟(90 ~150)件,生产效率极高。由于高速镦锻成形时齿形模具与工件接触时间极短,很好地解决了高效率生产与锻造模具寿命间的矛盾。

在高速热镦锻机上进行齿轮的精密成形,除需要解决齿轮成形方面常见的工艺问题外,特别要解决的难题的是毛坯热剪切引起的毛刺和高温状态下成形毛坯传递和输送过程中的磕碰。经锻造专家们的不懈努力,解决了这些难题,使锥齿轮的热—冷联合成形顺利投产。

图18 是江苏森威精锻有限公司自主开发的等速万向节星形套热—冷联合成形工艺。该产品的热锻成形在瑞士哈特贝尔公司的技术支持下开发成功,并采用该公司的AMP30S 高速热镦锻机进入批量生产,冷精整采用了闭塞冷锻成形。该工艺与传统的闭塞冷锻相比,具有生产效率高、单位能耗低和生产周期短的特点。通常,星形套闭塞冷锻工艺,从原材料下料、软化退火、表面润滑处理到闭塞冷锻成形,至少要72 小时以上,而且需要进行磷酸盐皮膜润滑处理。

图14 按流程化概念设计的温—冷联合成形生产线

图15 行星齿轮的温锻—冷精整成形工艺

图16 热—冷联合成形的汽车变速箱结合齿坯

图17 锥齿轮的高速热镦锻成形

图18 等速万向节星形套热—冷联合成形工艺

高速热镦锻—冷锻联合成形的优势非常明显,即极高的生产效率和较低的生产成本。但高速热镦锻机价格昂贵,而且只有国外极少的几个公司能提供这一类装备。因此,只有年产量达到1000 万件以上的锻件才会考虑采用这个方案。

结束语

随着国内汽车产业的快速发展,汽车零部件制造业不断整合和壮大,像等速万向节、汽车齿轮和其他关键零部件等,已逐渐形成“专、精、特”优势的行业“小巨人”格局。这一类关键零部件最适合用精密锻造进行大批量生产。虽然冷锻在当前仍是精密锻造的主要工艺,但温—冷联合成形和热—冷联合成形的竞争力更强。特别是在我国政府大力推动绿色生产和环境保护,并在制造业倡导先进制造理念的形势下,我国汽车制造业和机械制造业正在积极迎接个性化定制生产时代的到来。锻造行业正努力建设数字化车间,大力推动自动化生产,努力争取早日实现数字化和智能化发展目标。在当前中国国情下,温—冷联合成形和热—冷联合成形将成为我国汽车零部件精密锻造发展的主流。

随着国内汽车产业的快速发展,汽车零部件制造业不断整合和壮大,像等速万向节、汽车齿轮和其他关键零部件等,已逐渐形成“专、精、特”优势的行业“小巨人”格局。这一类关键零部件最适合用精密锻造进行大批量生产。虽然冷锻在当前仍是精密锻造的主要工艺,但温—冷联合成形和热—冷联合成形的竞争力更强。特别是在我国政府大力推动绿色生产和环境保护,并在制造业倡导先进制造理念的形势下,我国汽车制造业和机械制造业正在积极迎接个性化定制生产时代的到来。锻造行业正努力建设数字化车间,大力推动自动化生产,努力争取早日实现数字化和智能化发展目标。在当前中国国情下,温—冷联合成形和热—冷联合成形将成为我国汽车零部件精密锻造发展的主流。